Ученые разработали модель, которая поможет повысить эффективность нефтеперерабатывающих предприятий. Модель, опираясь на физико-химические принципы работы установки по производству стабилизированного бензина, подобрала для нее оптимальные режимы работы. Благодаря этому подход позволит снизить издержки, повысить качество и объемы производимого продукта. Кроме того, модель упростит труд операторов, управляющих процессами на предприятиях. Результаты исследования опубликованы в журнале Chemical Engineering Research and Design.

В нефтеперерабатывающей промышленности большинство процессов автоматизированы, но, несмотря на это, на производство продукта все еще сильно влияют действия сотрудников-операторов, поскольку они контролируют подбор температуры, давления, поступление сырья и другие важные параметры. При этом в своей работе операторы сталкиваются с информационной перегрузкой, поскольку должны одновременно следить за множеством различных датчиков, сенсоров, схем и постоянно изменяющихся трендов критически важных показателей — температуры, давления, расхода сырья и других. Из-за этого сотрудники, как правило, сосредотачиваются на безопасном и устойчивом управлении процессами и перестают думать о том, как те или иные действия повлияют на эффективность производства. В результате операторы контролируют только несколько ключевых параметров и не стремятся оптимизировать производственный процесс так, чтобы снизить издержки, повысить объем и качество продукта.

Помочь в этой ситуации могут алгоритмы управления на основе прогнозирующих моделей. Обычно их обучают и тестируют в реальных условиях производства, но это сложный процесс, который может нарушить работу как отдельной установки, так и всего предприятия. Поэтому ученые ищут другие способы разработки и улучшения алгоритмов для управления технологическими процессами.

Исследователи из Института автоматики и процессов управления ДВО РАН (Владивосток) предложили математическую модель, которая упростит тестирование алгоритмов, используемых на нефтеперерабатывающих предприятиях.

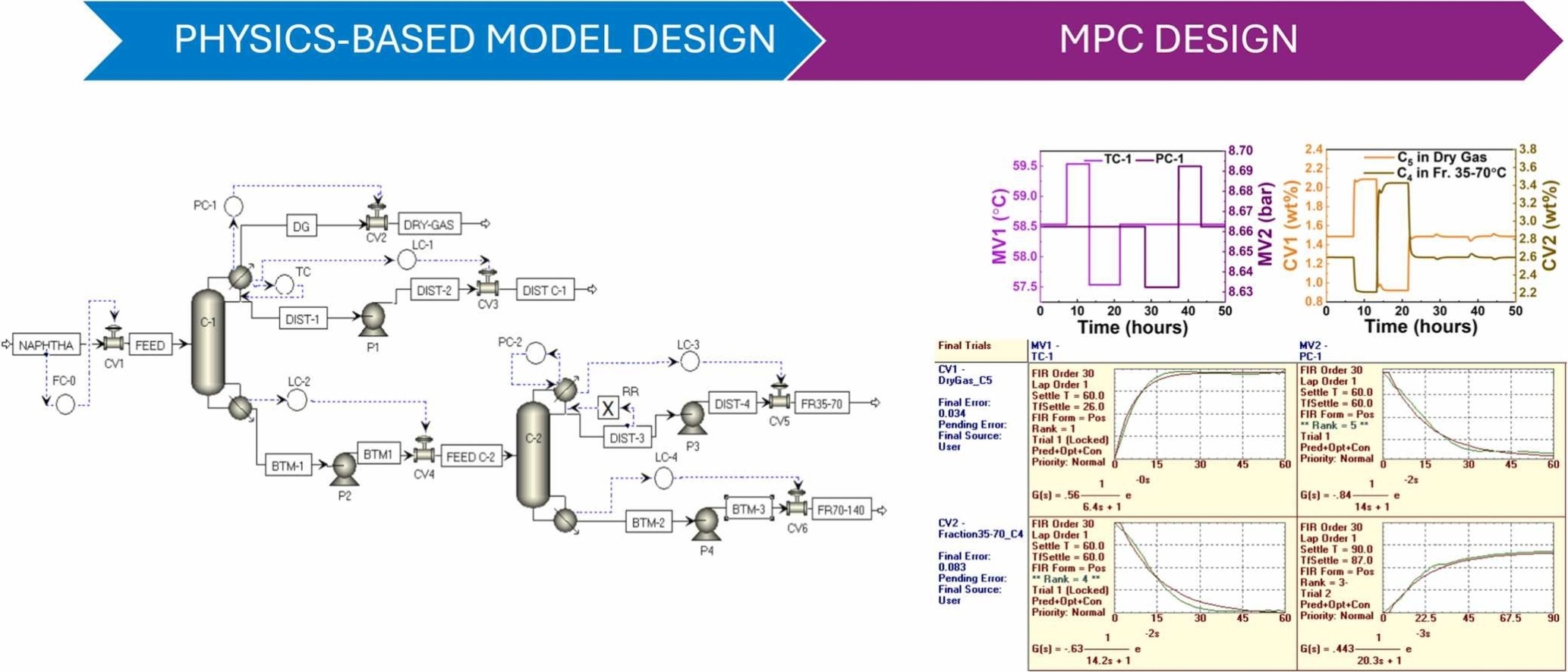

Модель опирается на физико-химические законы, лежащие в основе работы нефтехимической установки по перегонке нефти и получению стабилизированного бензина. Благодаря этому она позволяет провести близкое к идеальному пошаговое тестирование и полностью исключить ошибки в действиях операторов. Такой подход приводит к построению более точных алгоритмов управления.

Графическое представление сути предложенного подхода. Источник: Светлана Шевлягина

Авторы протестировали модель на стандартной и альтернативной схемах управления производством стабилизированного бензина. При этом разработку ученые сравнили с алгоритмом, построенным в ходе пошагового тестирования в реальных условиях.

Эксперимент показал, что новая модель позволяет решить некоторые проблемы, возникающие при использовании стандартного подхода (пошагового тестирования). Так, в случае, когда оператор задавал определенное значение параметра — например, концентрации примеси в конечном продукте, температуры или расхода какого-то компонента бензина, — стандартная система управления не могла подобрать все условия процесса так, чтобы достичь необходимых значений. При использовании нового подхода алгоритму удавалось справиться с такой задачей. Это говорит о более широких возможностях для оптимизации производства и улучшения качества продукта.

Кроме того, предложенная математическая модель позволила быстрее стандартной выявить наиболее важные параметры производства и разработать предварительную схему управления, которую можно использовать уже в реальных условиях. Благодаря этому разработка позволит сократить временные, материальные и энергетические затраты на производственные процессы.

«Предложенная модель будет крайне востребована в случаях, когда нужно обновить или оптимизировать схему управления технологическими процессами. При этом она позволит избежать длительного и затратного пошагового тестирования в реальных условиях. Такой подход позволит операторам легче и безопаснее выстраивать оптимальную стратегию управления. Мы надеемся, что предложенный инструмент облегчит условия труда и эффективность работы операторов, а также сориентирует их на более рациональное ведение производства», — рассказывает Светлана Шевлягина, кандидат технических наук, старший научный сотрудник лаборатории систем управления технологическими процессами Института автоматики и процессов управления ДВО РАН.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.