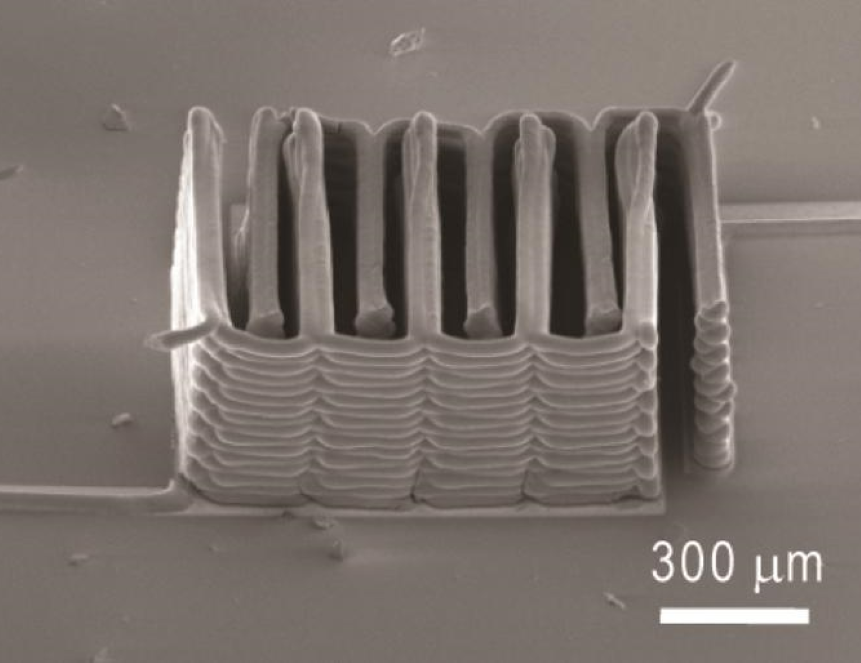

Ученые из Санкт-Петербургского политехнического университета Петра Великого, Универистета ИТМО и Физико-технического института имени А. Ф. Иоффе разработали новую технологию изготовления электродов для миниатюрных литий-ионных аккумуляторов методом струйной печати. Проводимые исследования могут способствовать созданию источников питания для биосенсоров, носимой электроники и прочих миниатюрных устройств. Их результаты опубликованы в журнале Energy Technology. Исследования выполнены при финансовой поддержке Центра НТИ СПбПУ «Новые производственные технологии» и двухгрантов РНФ.

Литий-ионные аккумуляторы (батареи), изготовленные по традиционной технологии, обладают высокой удельной энергией, то есть могут сохранять большое ее количество в малом объеме. Благодаря этому свойству их часто используют для питания миниатюрных устройств, таких как умные часы, стилусы и так далее. На сегодняшний момент их развитие достигло своего технологического предела, и дальнейшее уменьшение крайне затруднено. Необходимы разработки новых подходов к изготовлению аккумуляторов. К числу возможных решений относятся методы, используемые при производстве интегральных микросхем, а также различные высокопроизводительные способы печати.

Чтобы напечатать электроды с заданными характеристиками, необходимо провести подбор условий синтеза материалов, состава и вязкости раствора «чернил», параметров печати (например, расстояние между каплями и число наносимых слоев). Это требует решения множества задач с привлечением исследователей, обладающих компетенциями в различных областях науки и техники. На сегодняшний день электроды, изготавливаемые с применением струйной печати, не могут обеспечить достаточно высокую энергоемкость по сравнению с традиционными. Наблюдаемый разрыв связан как с использованием различных материалов, так и с параметрами электродов — плотностью активного слоя, долей активного материала и так далее.

Для печати катодов используют литированный фосфат железа (LiFePO4/С), литированный оксид кобальта (LiCoO2), литий-марганцевую шпинель (LiMn2O4) и литированный смешанный в равной пропорции оксид никеля, кобальта и марганца (LiNi1/3Mn1/3Co1/3O2). Энергоемкость этих материалов ниже, чем у «высоковольтного» литированного оксида кобальта, используемого в аккумуляторах портативной электроники. За счет стабилизирующих структуру примесей и модифицирующих покрытий «высоковольтный» литированный оксид кобальта способен работать в более широком диапазоне потенциалов и имеет большую емкость. Однако для печати электродов используют материалы с малым размером частиц, обладающие относительно высокой удельной поверхностью. Нанесение стабилизирующих структуру покрытий в этом случае становится сложной технологической задачей, поэтому этот материал не применяют при печати электродов.

«Для сокращения разницы в энергоемкости мы предлагаем использовать перспективные соединения на основе обогащенного литием и марганцем катодного материала, обладающие повышенной разрядной емкостью, — рассказал один из исследователей, ведущий научный сотрудник лаборатории "Синтез новых материалов и конструкций" Центра НТИ "Новые производственные технологии" СПбПУ Максим Максимов. –– Мы показали возможность изготовления на основе этого материала электродов с применением струйной печати. Также выяснили, что энергоемкость материала в составе напечатанного электрода и электрода, изготовленного по традиционной технологии, близки».

В ближайшем будущем ученые планируют провести исследования, результаты которых обеспечат дальнейшее увеличение энергоемкости напечатанных электродов и разрабатываемого экспериментального образца литий-ионного аккумулятора.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.