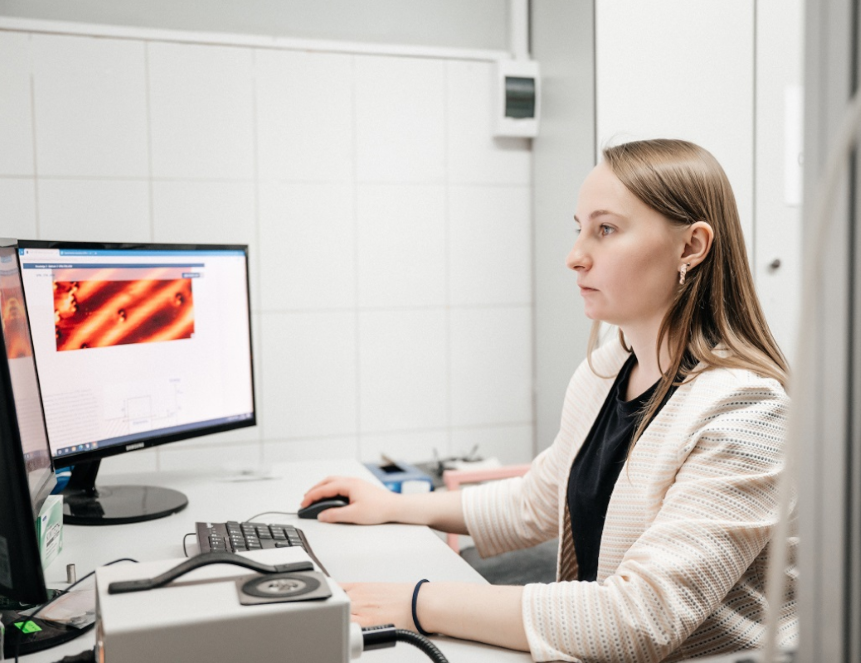

Российские и зарубежные ученые разработали метод стабилизации новых двумерных материалов максенов (MXenes) в одну стадию. Подход, предложенный политехниками, позволяет улучшить свойства максенов — адгезию и химическую стабильность, что очень важно для использования материалов для производства, например, электрообогревателей и датчиков дыхания. Исследование, поддержанное грантом Российского научного фонда, опубликовано в журнале ACS Applied Materials & Interfaces, сообщила пресс-служба Томского политехнического университета.

Максены – семейство наноматериалов, открытое около десяти лет назад. Это двумерные материалы, состоящие из переходных металлов, углерода и/или азота и поверхностных функциональных групп. Максены обладают очень высокой электрической проводимостью, большой площадью поверхности, и являются прекрасными кандидатами для использования, например, в качестве материалов суперконденсаторов, химических сенсоров. Однако практическое применение максенов серьезно тормозят их плохая адгезия к гидрофобным подложкам, например, некоторым часто используемым полимерам, а также низкая химическая стабильность, приводящая к деградации электрических и механических свойств в условиях окружающей среды.

Традиционные методы стабилизации максенов, например, предварительная обработка поверхности подложек плазмой, добавление ПАВ, постобработка с применением антиоксидантов, термического отжига часто ухудшают электропроводность материалов, подходят не для всех подложек, а также включают сложные, многоступенчатые технологические процессы.

Российские и китайские ученые предложили новый подход к стабилизации максенов — одностадийный процесс лазерно-индуцированного переноса.

«Лазерная обработка сейчас производит настоящую революцию в модификации наноматериалов, предлагая решение проблем низкой адгезии и стабильности за один шаг. Существует ряд исследований, связанных с применением лазерной обработки для формирования структур для суперконденсаторов, или создания паттернов разной формы, однако обычно облучение не приводит к улучшению стабильности или, что еще хуже, приводит к окислению структур. В данной работе мы рассматриваем лазерную обработку как стратегию разработки интерфейса, направленную на улучшение адгезии максенов как к жестким (стекло), так и к гибким (термопластичный полиуретан) подложкам. Этот подход обеспечивает надежное «закрепление» максенов на подложке и продлевает срок службы устройств на их основе. Предложенный метод не требует предварительной или последующей обработки и применим даже к старым пленкам максенов, синтезированным более года назад», – рассказала профессор Исследовательской школы химических и биомедицинских технологий Томского политехнического университета Евгения Шеремет.

Для решения проблем ученые использовали так называемую «сэндвич»-конфигурацию, эффективно снижающую риск окисления в процессе обработки за счет создания замкнутой микросреды с дефицитом кислорода без необходимости использования инертной атмосферы или вакуума, что существенно удешевляет и упрощает процесс. Они применяли наиболее широко распространенный тип максенов на основе карбида титана, синтезированный методом химического жидкостного травления. В качестве подложек послужили стекло и термопластичный полиуретан. Максены в виде дисперсии наносили на подложку из термопластичного полиуретана и высушивали на воздухе. Далее эта система помещалась между двумя прозрачными стеклами. Лазерная обработка проходила через верхнее стекло, затем «сэндвич»-структура разделялась, в результате чего максены переносились на обе контактные поверхности, образуя прочные интерфейсы с ними.

«Такая конфигурация позволила добиться адгезии максенов к верхнему стеклу посредством обратного переноса и одновременно к подложке из термопластичного полиуретана посредством прямого переноса. Причем адгезия в результате лазерной обработки оказалась гораздо лучше, чем для стандартной обработки подложки плазмой», — пояснила доцент Исследовательской школы химических и биомедицинских технологий Томского политехнического университета Анна Липовка.

Анализ интерфейсов показал, что подход ученых сохраняет исходную структуру максенов и одновременно позволяет эффективно минимизировать дальнейшее окисление материалов на обеих подложках благодаря защитному, богатому углеродом слою. В результате получаются прочные электропроводящие поверхности, сохраняющие свои характеристики при длительном воздействии высокой влажности и повышенных температур.

«Чтобы продемонстрировать универсальность нашего метода и его практический потенциал, мы создали на основе полученных интерфейсов образцы электротермического нагревателя и датчика дыхания. Нагреватели становятся все более популярными при создании «умных» окон, противотуманных фар, производстве экологичных строительных материалов и так далее. Здесь мы использовали интерфейс максен-стекло. Для датчика дыхания мы заменили термопластичный полиуретан на полиэтилентерефталат, сохранив все остальные условия. Образцы устройств продемонстрировали надежную работу. Наше исследование демонстрирует возможности лазерной обработки в качестве мощной инженерной стратегии для развития электроники и датчиков на основе максенов в реальных приложениях», – подытожила Евгения Шеремет.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.