Ученые ИТМО разработали физико-математическую модель для прогнозирования параметров лазерного осаждения металлов на прозрачную подложку. Инструмент не только детально моделирует весь физический процесс, но и предсказывает с точностью до 90% его ключевые параметры. Это открывает возможности для контролируемого создания металлических покрытий микронного разрешения на стекле, например, нестираемых защитных меток и декоративных элементов. Результаты исследования, поддержанного Российским научным фондом, опубликованы в журнале International Journal of Heat and Mass Transfer.

Повысить функциональность обычного стекла можно с помощью дополнительного металлического слоя. Это позволяет создавать элементы электроники, а также маркировать и декорировать стеклянные изделия. Но высокая чувствительность стекла к перепадам температур и его низкая прочность часто затрудняют процесс.

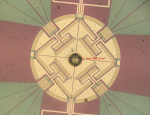

Один из наиболее простых и гибких методов переноса металлов на стекло — лазерно-индуцированный обратный перенос (laser-induced backward transfer — LIBT). С помощью него можно создавать покрытия в микронном разрешении — на масштабах меньше толщины человеческого волоса. Интенсивный поток лазерного излучения подается на металлическую пластину, и под его действием материал разогревается до высоких температур и испаряется. Так образуется облако из взвеси паров, капель и мелких частиц металла в воздухе — парогазовый факел. Затем парогазовый факел «долетает» до расположенной на небольшом расстоянии прозрачной подложки (в нашем случае из стекла) и оседает на ней.

«Метод лазерно-индуцированного обратного переноса дает ряд преимуществ по сравнению с другими способами переноса вещества. Это одностадийный процесс, который требует меньших энергозатрат и не нуждается в специальной подготовке донорного материала. Он позволяет точно и локально переносить металл на прозрачные подложки при минимальном тепловом воздействии. Его универсальность при работе с разными металлами и композициями была подтверждена и продемонстрирована в наших предыдущих публикациях, где мы успешно применяли этот подход для создания защитных меток на стекле, получения покрытий и осаждения наночастиц, повышающих чувствительность оптических и сенсорных систем», — рассказал аспирант Института лазерных технологий ИТМО Алехандро Рамос Веласкес.

Основная сложность в реализации LIBT — подобрать верную величину зазора между металлической мишенью и подложкой. Иначе парогазовый факел может не «долететь» до подложки или осесть обратно на мишень. До сих пор метод изучался в большей степени экспериментально, поэтому зазор подбирался «вслепую» и многие физические эффекты не были объяснены.

Группа ученых ИТМО под руководством доктора технических наук, профессора Вадима Вейко решила эту проблему с помощью физико-математической модели, которая позволяет воссоздать процесс LIBT в деталях. С помощью нее можно вычислить оптимальную величину зазора между мишенью и подложкой, диаметр области осаждения металла и толщины осадка. Для проведения расчетов нужно внести в разработанную систему уравнений данные о параметрах лазерного импульса, диаметре пятна, где фокусируется излучение, оптических и теплофизических свойствах металла.

«Благодаря модели мы смогли описать общие физические закономерности процесса осаждения металлов и объяснить, почему существует оптимальный диапазон толщин зазоров для переноса. Дело в том, что чем дольше расширяется факел, тем сильнее в нем спадает давление и плотность пара. Если подложку расположить слишком далеко от мишени, между ней и парогазовым факелом сохраняется воздушная прослойка, так как давления факела оказывается недостаточно, чтобы выдавить воздух из нее на периферию. Из-за этого пары металлов не достигают поверхности подложки. Слишком же маленький зазор быстро заполняется паром, что приводит к росту давления, пар становится близок к насыщенному (при температуре соответствующей текущей температуре поверхности мишени) и процесс испарения замедляется. Кроме того, в условиях малого зазора плотность пара практически однородно распределяется по толщине зазора, и в итоге металл в равной степени оседает на приемную подложку и обратно на мишень. В совокупности это приводит к снижению эффективности осаждения при малых зазорах», — отметил один из авторов исследования, кандидат физико-математических наук, доцент Института лазерных технологий ИТМО Дмитрий Поляков.

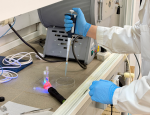

Эффективность разработанной модели была подтверждена экспериментально командой молодых специалистов Института лазерных технологий ИТМО в составе аспиранта Алехандро Рамоса Веласкеса и магистрантов Ксении Арбузовой и Веры Домаковой. Расхождение между данными, полученными на практике при работе с низкими плотностями энергии, и смоделированными с помощью нового инструмента — 5–10%. Также Вера Домакова добавляет, что с помощью высокоскоростной съемки процесса LIBT удалось зафиксировать пространственную структуру парогазовых факелов.

Новый инструмент позволит сократить время на поиск оптимальных параметров LIBT для получения необходимого результата. Теперь их не нужно подбирать «вручную» в ходе экспериментов, а можно рассчитать заранее. Это открывает возможности для контролируемого создания цветных металлических покрытий на стекле микронного разрешения. Например, нестираемых маркировок для защиты товаров от подделок. На производстве такие метки, как правило, клеят на упаковку, но благодаря модели ученых, упрощающей подбор параметров LIBT, маркировку можно будет наносить на сам материал. Также этот метод можно использовать для декорирования изделий из стекла и создания объектов современного искусства. Серию таких картин в японском стиле уже создали ученые ИТМО.

Еще одна перспективная область применения LIBT — перенос металла на пластик. Однако этот вопрос еще мало изучен — ученые только планируют обратиться к нему. Автор исследования, кандидат технических наук, доцент Института лазерных технологий ИТМО Дмитрий Синев отмечает, что в планах исследовательской группы — также изучить возможности создания функциональных покрытий на стекле. Такие элементы можно использовать как составляющие для оптоэлектроники и фотоники. Кроме того, интерес представляет работа с новыми металлами. Пока исследователи тестировали в экспериментах сталь, алюминий, титан и латунь. Первые два металла оказались малопригодны для их целей, вторые же позволили добиться нужных результатов — цветного покрытия и высокого уровня адгезии — сцепления — к стеклу.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.