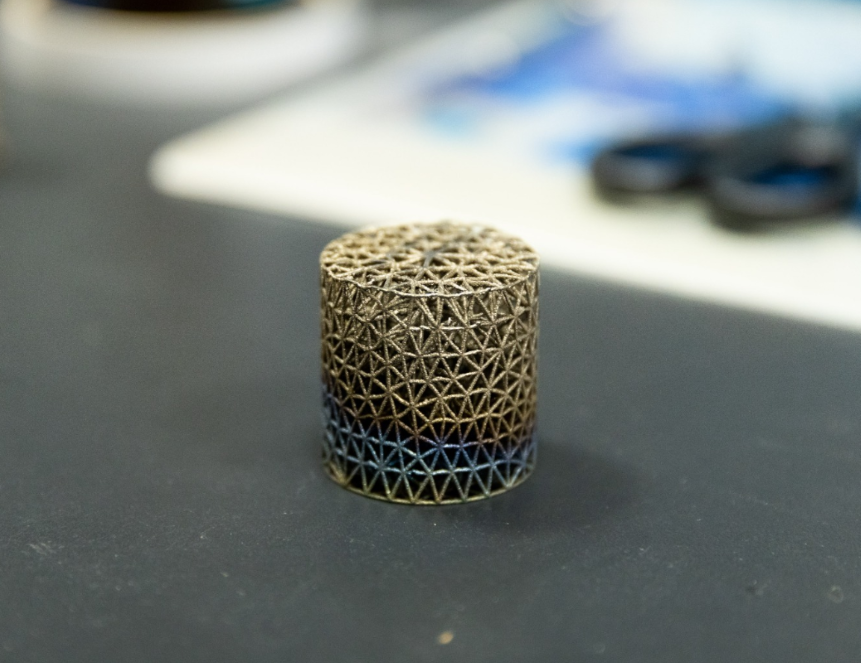

Российские ученые испытали новые сплавы на основе титана, которые имеют ряд преимуществ по сравнению с традиционными медицинскими. Два типа титановых сплавов — TNZ (включает ниобий и цикроний) и многоэлементный TNZTS (с ниобием, цирконием, танталом и оловом) — они подвергли одноосному прессованию и многопроходной прокатке. В результате воздействия в сплавах сформировались ультрамелкозернистые структуры, которые существенно повысили прочность и твердость материала. Механическая и биосовместимость повышают перспективы внедрения материалов, разработанных учеными, в медицине, аэрокосмической и оборонной промышленности. Результаты исследований опубликованы в журнале Materials Letters, сообщает пресс-служба Уральского федерального университета.

TNZ-сплав является частью широкой группы титановых сплавов, в которые входят другие конструкционные элементы для улучшения биосовместимости и механических свойств. Такие сплавы уже используются в медицине, и их составы исследуются для получения оптимальных характеристик.

TNZTS-сплав представляет собой многокомпонентную систему, где добавление тантала и олова позволяет дополнительно стабилизировать сплав и улучшить его свойства. Такие модификации состава направлены на улучшение механических свойств без потери биосовместимости.

Кристаллическая структура титана, сформировавшаяся после испытаний, улучшила прочностные характеристики TNZ-сплава, но одновременно снизила его пластичность и модуль Юнга — важные характеристики материалов для протезов. При упругих деформациях системы «кость — имплантат» нагрузка на ткань зависит от соотношения модуля Юнга материала имплантата и костной ткани — чем это отношение меньше, тем ниже вероятность некроза и разрушения кости давлением имплантата.

«В имплантационной медицине модуль Юнга металлического имплантата — величину, характеризующую способность материала деформироваться при приложении силы, — приходится искусственно уменьшать, чтобы приблизить к модулю Юнга костной ткани. Поэтому необходимо соблюдать тщательный баланс при проектировании сплавов для конкретных применений», — пояснил соавтор разработки, доцент кафедры термообработки и физики металлов Уральского федерального университета Степан Степанов.

Сплав TNZTS с многоэлементным составом после интенсивной пластической деформации показал стабильность структуры и показателей пластичности и модуля Юнга. Ниобий, цирконий, тантал и олово улучшили механические свойства материала и повысили его коррозионную стойкость, что сделало этот сплав подходящим для применения в медицине.

Исследуемые сплавы отличаются от применяющихся в медицине несколькими важными аспектами. Традиционные медицинские сплавы содержат металлы с токсическими свойствами — алюминий и ванадий, в исследуемых материалах ниобий, цирконий, тантал и олово — более безопасные для человеческого организма элементы.

«Механически новые сплавы больше похожи на костную ткань. Низкие значения модуля Юнга снизят риск расшатывания имплантата в окружающих тканях и улучшат его интеграцию в кость пациента. Ультрамелкозернистая структура в сплавах, полученная в результате интенсивной пластической деформации, сделала их прочнее по сравнению с традиционными низкомодульными сплавами, при этом обеспечив низкий модуль Юнга. В новых сплавах улучшены характеристики усталостной прочности, что делает их надежнее для длительного использования в условиях циклических нагрузок, характерных для суставов и других подвижных частей тела», — уточнил Степан Степанов.

Перед внедрением в практическое применение таких сплавов ученые изучают их механические свойства в различных условиях эксплуатации, чтобы лучше понять поведение материала при нагрузках и температурах. Для медицинской сферы также важно оценить коррозионную стойкость новых сплавов, так как материалы будут подвержены воздействию биологических сред. Перед клиническими испытаниями потребуется оптимизировать производство и обработку, чтобы свойства и качество оставались стабильными при серийном запуске. Широкое применение станет возможным после разработки стандартов и нормативов использования сплавов в конкретных отраслях.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.