Российские ученые усовершенствовали управление процессом 3D-печати из металлических материалов, дополнив эту технологию датчиком температуры. Созданные математические модели позволят оптимизировать производство, а проведенные эксперименты помогли разработать новые способы изготовления изделий. Работа исследователей опубликована в CIRP Journal of Manufacturing Science and Technology.

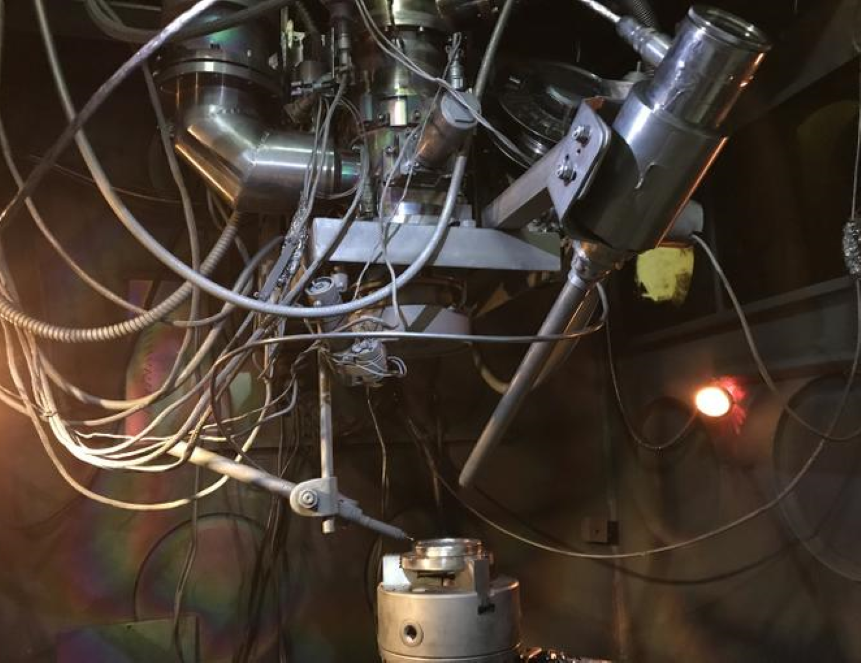

Аддитивные технологии представляют собой поэтапное формирование изделия путем послойного добавления материала на основу. Их применение повышает эффективность производства и снижает материальные затраты. К таким технологиям относится, например, процесс электронно-лучевого аддитивного формообразования, широко использующийся в 3D-печати. Один из наиболее многообещающих методов — осаждение материала металлической проволоки электронным пучком — заключается в использовании сфокусированного электронного пучка в вакуумной среде для плавления проволоки, подающейся в жидкий металл на подложке, и создании из нее желаемой формы.

Однако управление этим процессом — технически непростая задача, поскольку необходимо обеспечивать постоянную форму наплавляемого слоя, а также учитывать свойства сплава. Для этого системы числового программного управления бывает недостаточно, и необходима обратная связь. Для отслеживания параметров слоя используются камеры, датчики отраженных электронов, устройства лазерного сканирования и многие другие приборы. Но ни один из них не дает возможности изменить форму и толщину нанесенного слоя, а только считывает его характеристики. Поэтому в дополнение к экспериментальным методам используется математическое моделирование, прогнозирующее нагрев и перенос массы металла.

Ученые из Национального исследовательского университета «МЭИ» успешно моделируют процессы нагрева, плавления и перемещения жидкого металла под действием сил тяжести и уже создали модели, позволяющие не только детализировать основные закономерности производства методом электронно-лучевой 3D-печати, но и оптимизировать процесс, переходя к построению «цифрового двойника» данной технологии. Кроме того, ученые экспериментально исследовали, как нагревается и переносится металл, в том числе при колебании пучка электронов в пространстве. Результаты показали, что при правильно выбранном режиме колебаний происходит перенос металла, таким образом, возможно менять форму создаваемых слоев, воздействуя на траекторию перемещения пучка и частоту осцилляции. Такое решение не имеет аналогов в данной области.

«Основным практическим выходом работы, безусловно, является создание системы автоматизированного управления процессом. Наиболее логичный подход — построение замкнутой системы, в которой осуществляется стабилизация какого-либо параметра, измеряемого с помощью датчика, например, температуры. Такая схема позволит устранить отклонения температуры от заданной, а значит, обеспечит постоянство размеров и формы наплавляемого слоя, а также стабилизирует физико-механические свойства металла по всей толщине изделия, — рассказывает руководитель проекта по гранту Российского научного фонда, профессор НИУ «МЭИ» Алексей Щербаков. — Решить эту задачу не так просто, ведь скорости нагрева высоки, а на датчики воздействуют пары материала. На данный момент показана возможность регулировать температуру во время процесса с помощью интегрированных в систему управления регулятора и датчика — пирометра спектрального отношения, позволяющего определить температуру объекта по цвету его излучения. В этом случае созданные модели позволят заранее определять режимы воздействия и алгоритмы управления, что сократит время вспомогательных операций».

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.