Ученые разработали технологию, которая с помощью кратковременного нагрева позволяет проверять качество пластиковых и стеклянных банках для лекарственных средств и БАДов при крупносерийном производстве. Разработка обеспечивает обнаружение неплотной усадки упаковочной пленки, отслоение и смятие этикетки, загрязнение и деформацию тары, а также позволяет выявить крышку, накрученную не по резьбе и проверить герметичность упаковки. При этом процедура испытаний не требует участия человека. Технологию возможно масштабировать и внедрить на участки действующих производственных линий фармацевтических предприятий. Исследование опубликовано в журнале Infrared Physics & Technology, сообщила пресс-служба Томского политехнического университета.

Современные поточные системы контроля качества упаковки при крупносерийном производстве лекарственных препаратов и БАДов обычно ориентированы на обнаружение либо значительных дефектов самой упаковки, либо этикеток. При этом контроль незначительных дефектов этикеток и термоусадочных пленок, влияющих на внешний вид товара, часто проверяют вручную.

Для решения этой задачи ученые разработали технологию теплового неразрушающего контроля, позволяющую выявлять подповерхностные дефекты в многослойных структурах. Предложенная методика сочетает в себе одновременное использование маломощного конвективного и оптического нагрева.

«Конвективный нагрев оптимален для обнаружения отслоения этикеток и термоусадочной пленки, а также смещения пленки благодаря равномерному нагреву поверхностей с различным коэффициентом излучения. Оптический источник нагрева, такой как галогеновая лампа, лучше подходит для проверки наличия информационных этикеток и выявления загрязнений на этикетках или самом флаконе», — рассказал соавтор исследования, ведущий научный сотрудник Центра промышленной томографии Томского политехнического университета Арсений Чулков.

Кроме того, оба вида нагрева позволяют обнаруживать геометрическую деформацию флаконов и корректность установки крышки. Предложенный метод также позволяет оценить целостность алюминиевой мембраны, которая обеспечивает герметичность упаковки, и качество ее приварки к горлышку банки. Таким образом технология позволяет выявить основные типы дефектов, характерных для данного вида упаковки.

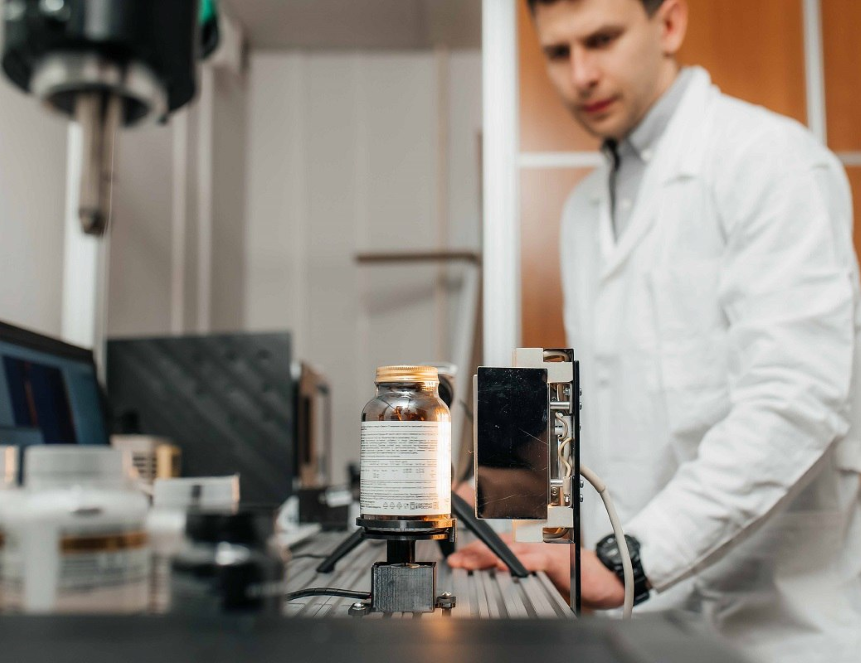

Ученые разработали лабораторную установку для проведения неразрушающих испытаний. Методически процедура теплового контроля включала в себя имитацию захвата флакона с конвейерной ленты и его перемещение на вращающуюся платформу. Далее температуру поверхности объекта с помощью нагревателя кратковременно повышали на 10°С и методом тепловизионного сканирования получали результат в виде последовательности термограмм.

Лабораторные эксперименты проводились на флаконах из непрозрачного полиэтилентерефталата (ПЭТ) и темного стекла. Заранее были определены 11 типов часто встречающихся дефектов упаковки.

«Установлено, что определенные типы дефектов упаковок вызывают характерные температурные аномалии. Специально разработанное программное обеспечение фиксирует и анализирует данные, распознает аномалии и классифицирует их по типам дефектов. По результатам контроля объекты разделяют на „дефектный“ или „недефектный“, после чего они могут быть автоматически направлены в соответствующий контейнер», — добавил Арсений Чулков.

Чувствительность предложенной технологии настолько высока, что обеспечивает уверенное обнаружение дефектов этикеток и термопленок, которые с трудом обнаруживаются визуально и тактильно. Время проверки одного флакона в лабораторных условиях составляет 1,2 секунды и может быть снижено до 0,3 секунды при одновременной проверке четырех объектов на производственной линии. Процедура контроля может быть полностью автоматизирована и не требовать участия оператора.

Технология также может найти применение в пищевой промышленности и производстве бытовой химии.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.