Ученые разработали инновационный метод металлизации технической керамики — нанесения на нее сверхпрочных металлических покрытий. Новая технология дает возможность создавать металлизацию при низком вакууме — когда давление ниже атмосферного в 250–750 раз, но примерно в 150 тысяч раз выше, чем при альтернативных методах. При этом процесс занимает всего несколько минут и, по сравнению с классическими методами, обеспечивает в 3–8 раз лучшее сцепление металла с поверхностью керамики без дополнительной высокотемпературной обработки. Кроме того, авторы предложили математическую модель, которая прогнозирует параметры напыления, что позволяет контролировать толщину покрытия с точностью 95%. Предложенный подход будет полезен в микро- и радиоэлектронике для разработки устройств и датчиков, работающих при экстремальных температурах, и в авиакосмической отрасли для напыления покрытий на поверхности сопел ракетных двигателей и лопаток турбин. Результаты исследования, поддержанного грантом Российского научного фонда, опубликованы в журнале Ceramics International.

Керамические материалы, например оксид алюминия, широко используются в микроэлектронике, авиакосмической отрасли и энергетике благодаря устойчивости к высоким температурам и химическим веществам. Например, нанесение термобарьерных покрытий — многослойных термостойких керамических материалов — на детали авиа- и ракетных двигателей снижает их вес, поскольку такие покрытия имеют плотность в несколько раз меньше, чем у металлов. Подложки для микросхем на основе технической керамики отводят тепло, тем самым обеспечивая регуляцию температуры. Однако хрупкость керамик и слабое сцепление с металлами ограничивают их использование в качестве конструкционных материалов.

Чтобы устранить эти недостатки, на поверхность керамики наносят защитные металлические покрытия — металлизацию, например, из тугоплавких металлов ниобия, молибдена или чередующихся слоев из этих металлов, которые способны выдерживать не только высокие температуры, но и радиационное и механическое воздействие. Традиционно металлы наносят на поверхность керамики, осаждая их из газовой фазы при относительно невысоких температурах. Однако такой подход требует создания высокого вакуума — давления в сотни миллионов или даже миллиард раз ниже атмосферного. Для этого нужно дорогостоящее оборудование и долгие часы откачки воздуха из области напыления. Кроме того, само осаждение занимает длительное время, а после напыления часто приходится дополнительно нагревать готовые изделия для лучшего сцепления между металлизацией и керамикой.

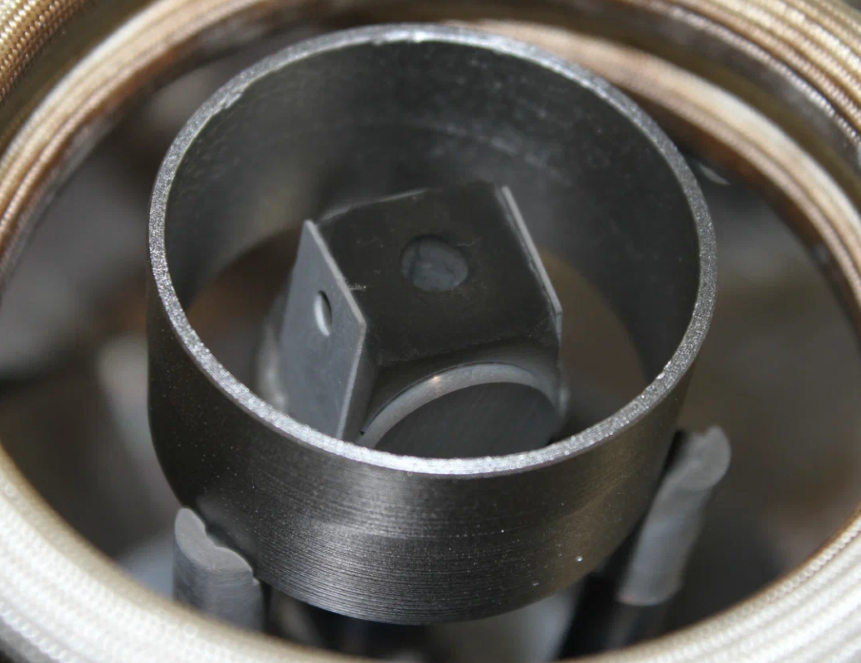

Ученые из Саратовского государственного технического университета имени Ю. А. Гагарина (Саратов) разработали новый метод нанесения сверхпрочных металлических покрытий на техническую керамику. Предложенный подход заключается в том, что исходные металлы — ниобий и молибден — разогревают до 2300 °C, пропуская через них ток с высокой частотой (практически как в индукционной плите). При этом атомы металла испаряются и оседают на ненагретой керамике, из-за чего на ее поверхности формируется покрытие толщиной от единиц до двух десятков микрометров.

Такое осаждение можно осуществить в условиях невысокого вакуума — при давлении в 250–750 раз ниже атмосферного. При этом подход обеспечивает быстрое напыление покрытия — процесс занимает всего несколько минут. Эксперименты показали, что сцепление между металлом и керамикой оказывается в 3–8 раз выше, чем у покрытий, полученных классическими методами, даже без последующей высокотемпературной обработки.

Также ученые разработали математическую модель, которая обеспечивает 95%-ную точность получения заданной толщины слоя металлизации, а численные модели наглядно позволяют представить характер распределения температуры в металле при пропускании через него вихревых токов. Такое моделирование поможет прогнозировать скорость, с которой будет формироваться покрытие определенной толщины в зависимости от исходного металла.

Авторы подчеркивают, что предложенная технология энергоэффективна: потребляемая в процессе напыления мощность не превышает 10 киловатт, что сопоставимо с нагревом четырех электрических чайников. Кроме того, подход требует вакуумных насосов в десятки раз более дешевых, чем те, что используются в классических методах осаждения.

«Наш подход имеет преимущества перед традиционными физическим и химическим методами напыления металлов из газовой фазы — он не требует высокого вакуума и длительной дополнительной постобработки, при этом позволяет контролировать толщину слоя металлизации молибдена с точностью до 0,3 микрометра. Это делает технологию перспективной для промышленного внедрения. В дальнейшем мы планируем получать металлизацию из тугоплавких металлов (ниобия, молибдена и ряда других металлов) как на вакуумплотной керамике оксида бериллия и нитрида алюминия, так и на титановых и прочих металлоизделиях», — рассказывает руководитель проекта, поддержанного грантом РНФ, Александр Фомин, доктор технических наук, заведующий кафедрой «Материаловедение и биомедицинская инженерия» Саратовского государственного технического университета имени Гагарина.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.