Химики предложили неочевидный способ сделать полимерные материалы прочнее. Для этого нужно добавить несколько слабых связей. Этот способ делает полимеры крепче в 10 раз и никак не меняет другие физические свойства материалов. Работа опубликована в журнале Science.

Сделанные из каучука полиакрилатные эластомеры обычно используются в автомобильных деталях, а также в качестве «чернил» на 3D-принтере. Этот материал состоит из нитей акрилата, которые удерживаются связями между молекулами. Ученые соединяют эти «строительные блоки» разными способами, чтобы добиться разных свойств материала. Если бы этот полимер был крепче, его можно было бы использовать на автомобильных шинах. Тогда не только увеличился бы их срок службы, но и уменьшилось бы количество микропластиковых отходов, которые отрываются от шины во время езды.

Однако сделать это не так просто. «Инженеры-полимерщики знают, как сделать материалы более прочными, но это неизменно связано с изменением некоторых других свойств материала, которые мы не хотим менять. В нашем новом способе повышение прочности происходит без каких-либо других значительных изменений физических свойств (по крайней мере тех, которые мы можем измерить) и достигается за счет замены лишь небольшой части всего материала», — рассказал Стивен Крейг из Университета Дьюка.

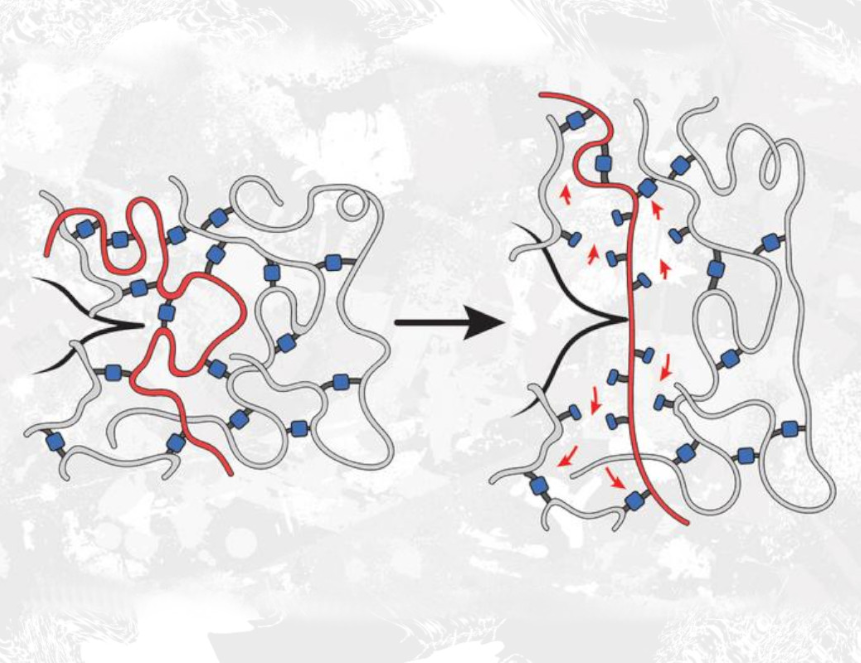

Звездчатая сеть — одна из часто используемых архитектур для этих полимеров. Такой материал состоит из двух типов «строительных блоков»: в виде звезды с четырьмя ответвлениями и в виде цепи, которая является связывающим звеном — линкером. Он прикрепляется к каждому из четырех «лучей» блока.

В 2021 году ученые измерили прочность этих полимеров и обнаружили, что более слабые линкеры снижают прочность материала. Циклические молекулы циклобутана в них легко разрушаются.

Специалисты продолжили исследование и проанализировали полимерную сеть другого типа. В ней нити сшиваются друг с другом в случайных местах (а не на концах). В этот раз использование более слабых линкеров дало удивительный результат — материал стал гораздо прочнее.

Исследователи предположили, что это происходит из-за того, что слабые связи случайно распределяются по всему материалу и не являются частью конечных нитей. Из-за этого при растягивании материала трещины «пробегают» через более слабые места. Из-за этого повредиться должно гораздо больше связей, чем в случае, если бы все они были одинаковой прочности. Однако важнейшие для материала связи остаются целы.

Этот подход позволяет сделать полиакрилаты в 9–10 раз крепче. Более того, отмечают ученые, такой эффект можно получить даже тогда, когда слабые связи составляли около 2% от общего состава материала. При этом такие изменения никак не влияют на другие физические свойства полиакрилатов, например прочность при нагревании.

Теперь ученые будут пытаться использовать этот подход для повышения прочности других материалов (в том числе резины).

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.