Химики из РХТУ им. Д. И. Менделеева смогли получить адсорбенты, сжигая смесь древесины и пластика в бескислородной атмосфере. Свойства полученного материала оказались сопоставимы с коммерческими аналогами. Статья исследователей опубликована в журнале Chemical Engineering Research and Design.

Чтобы второй раз использовать полимерные отходы, их измельчают, а потом смешивают с «новым» пластиком перед получением конечного изделия. Однако многие отходы нельзя использовать из-за грязи или плохой сортировки. Их можно только утилизировать — закопать или сжечь. В последнее время специалисты все чаще используют пиролиз — термическое разложение, которое проводят при повышенной температуре и в отсутствии кислорода. С помощью него отходы можно не только утилизировать, но еще и получить из них полезные продукты.

Российские ученые предложили новый способ пиролиза отходов полимерного производства. Для этого в качестве реагентов они выбрали древесную стружку и пластиковые отходы, а условия синтеза подобрали таким образом, чтобы главным продуктом был активный уголь. На основе этого эффективного и дешевого адсорбента создают фильтры для очистки воздуха, газов и различных жидкостей, в том числе питьевой воды.

«Вроде все понятно: мы уничтожаем отходы, а на выходе получаем полезный продукт, но все не так просто, — рассказывает первый автор работы, доцент кафедры промышленной экологии РХТУ Алексей Нистратов. — Я строил свою работу на самых ходовых полимерах, а они при пиролизе сами по себе не образуют твердого остатка, только летучие продукты. Поэтому мы примешивали к этим отходам первичное сырье богатое углеродом — древесину, и вот совместный пиролиз этих компонентов дал синергетический эффект. То есть, если отдельно так обрабатывать древесину, то углеродный адсорбент получится, но скромный, а при совместном пиролизе мы получили очень интересный продукт с реальными перспективами и характеристиками лучше, чем у коммерческих аналогов».

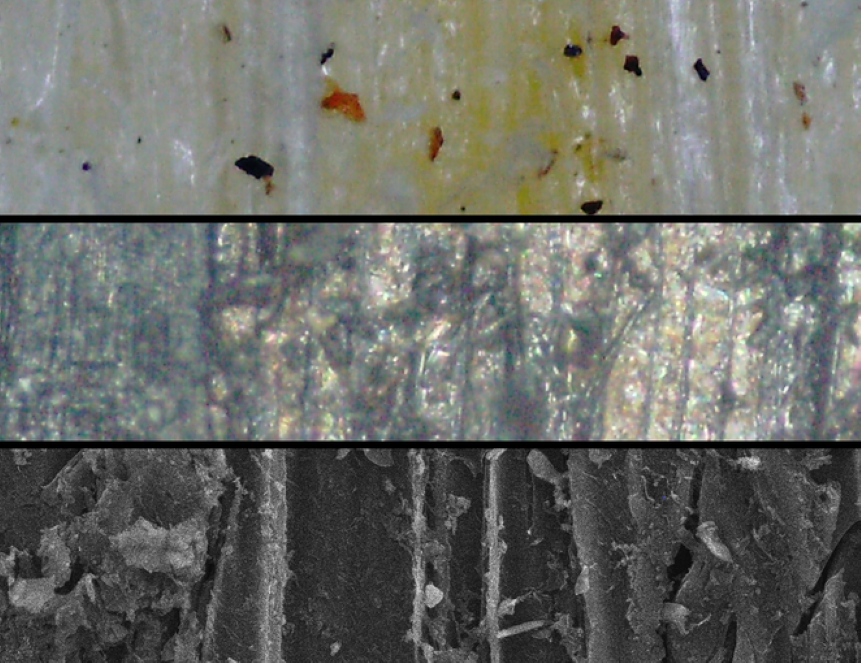

В исследовании авторы использовали два вида древесины — березовую стружку с одной из лесопилок Орловской области и сосновую стружку в виде туалетного наполнителя для животных. К стружке примешивали пять видов пластика — измельченные полистирол, полиэтилен, полипропилен, полиуретан и полиэтилентерефталат. Исходные вещества смешивали и сжигали в закрытом тигле. Во время пиролиза поверхность древесины постепенно карбонизировалась — превращалась во все более и более чистый углерод. На получившейся таким образом матрице оседали газообразные продукты термического разложения полимеров и получался пористый углеродный адсорбент.

Для оценки качества полученного адсорбента ученые измеряли объем пор разных размеров. Оказалось, что суммарный объем пор составил 1.379 см3/г, а сам синтез характеризовался высоким выходом продукта — примерно 59.2% массы исходной смеси.

Адсорбирующие свойства материала испытали на бензоле: после недельного выдерживания в его парах каждый грамм активного угля впитал в среднем 580 мг токсиканта, а при фильтрации непрерывного воздушного потока — 322 мг. Коммерческие аналоги при помещении в воздушный поток способны адсорбировать всего около 200 мг. Получать активированный уголь новым способом к тому же проще и дешевле. Сегодня его получают в двухстадийном процессе с использованием перегретого водяного пара. Однако для этого нужны серьезные энергетические затраты. Одностадийный синтез с помощью пиролиза, который предложили исследователи из РХТУ, значительно более доступен, использует дешевое сырье и может быть встроен в уже существующие технологические процессы.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.